工艺优化改良是工厂降本增效和提升产品质量的重要环节。针织服装作为传统工艺,要优化改良,绝非一朝一夕之事,这需要公司技术团队发挥工匠精神,群策群力、不断钻研、不断实践,最终形成最优方案。

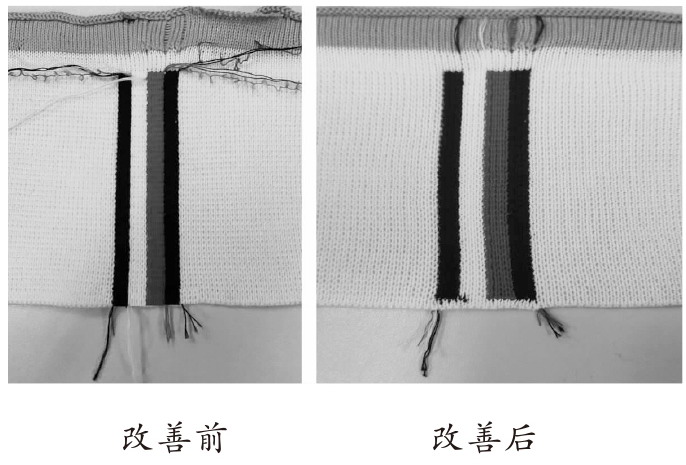

在生产实践中,通过对电脑横机工艺的优化改良,可有效减少后续部门的运作成本,是降本增效成果体现的有效方法。简单举一例:南顺TH客每年订单量上百万件,需要做三色旗仔领贴的量约为五十万件。按以往做法4条竖条间色,从起脚独立挂毛上梳,就有4条线头,后续部门要一条一条打结头钩线,按最低工价2元/打计,每年打结头钩线的直接工资约为8.3万元。工艺优化改良的作法是用1色主色上梳元筒1转平1转,再3个色挂毛直上,这样线头就包裹在主色里面,后续部门只要剪短线头不用再打结头及钩线。此种做法省去了打结头钩线的直接工资,也解决了旗仔色挂毛位、上梳位因组织字码不同出现的凹凸不平等问题。此种做法与香港营业同事沟通,反馈给客人批复,确认可行。但此做法推行下去会出现旗仔色线头引出及断层影响外观的问题,为彻底解决上述问题,公司组织技术力量进行了深度优化改良。经大家探讨研究后,有了可行优化改良方案:通过吓数改用字码的方式来调节平衡,这样旗仔色线头就不用全部都引出去,保持停留在中间原位;画花取中间的纱咀做旗仔色挂毛,元筒面用最小号纱咀编织,元筒底用最大号纱咀编织,这样就可以完全把旗仔色线头包夹在中心位置里面。经反复试验、研究、总结,三色旗仔领贴优化方案全面落实,提高生产效率,降低成本。

工艺优化改良是“积畦步致千里,汇小流成江海”的一个过程,公司需营造工艺优化改良的集体氛围,鼓励勇于打破固有传统做法,提倡求新求变求优化的新风尚,通过集体的技术力量,最终达到降本增效的目标。