所谓工作抽样法就是基于概率的原则,即根据现场操作者的工作现状的特性加以分析归类,计算占比系数。对于生产操作者而言,只有机针在运转,扎在织片或者裁片上才是创造价值的,称为有效增值作业。

如何掌握分析方法和提高机器的运转率呢?

一、分析方法:

为了方便大家理解机器的有效增值作业。举一个关于缝盘机的工作率来说明,研究的对象主要是机器。随观测操作者200次的结果,缝盘机在转动(针棒在运动中)的次数为40次,缝盘机停止的次数为160次,可以推算出此操作缝盘机的比率为40/200=20%。假如1天的工作时间为8小时,缝盘机器在转动的时间为8小时X20%=1.6小时,即96分钟。这种情形所采取的观测方法为瞬间观测法。

所谓瞬间观测法就是在某一时刻,看一个人在做什么,在一瞬间给予观测,记录并把记录次数增加,以求更高的精确度的方法。用这个方法能够观测许多工人,至于观测时刻的决定方法,随便(无规定)或平均间隔这两种方法都可以。平均间隔可以是5秒、4秒、3秒、2秒、1秒或比秒更小的视频单位帧,时间单位间隔越短,测算越精确。

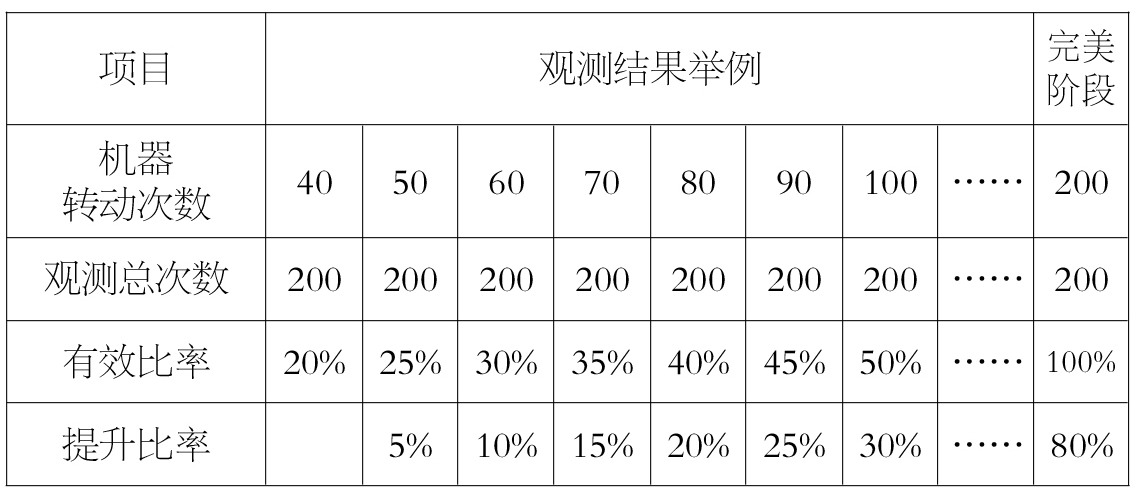

掌握以上的观测方法的目的又是为什么呢?同样是观测200次,缝盘机转动的次数可否从40次提升到50次,60次,70次,80次……200次?

通过以上表格可以清楚的知道在同样的观测次数中,只要机器有效运转次数提升,那么效率就相应的得到提升。

二、提高机器的运转率:

大家要清楚的知道缝盘机、电车、电机都是有人在操作的。不同方法的操作行为会影响机器的转动次数。所以我们需要从工人的工作行为进行分类研究。

把工人1天8小时在工厂里面的行为分为两种:工作和浮余。何为工作?就是操作者在加工材料,加工作业比较简单能够抓住。何为浮余?分为三大类:作业浮余——发生在各个操作者的身边;车间浮余——因工作场地的原因而发生;疲劳浮余——因疲劳及生理上的原因而发生。浮余动作的发生难以正确的预测,也就是我们必须掌握的改善点。下面我们结合生产现场更加深刻地理解工作和浮余。

(一)工作:

工作分为主要作业和附带作业。主要作业就是电机、电车、缝盘机缝针运转、针棒在运动中进行材料加工;而对于整烫就是进行熨烫的动作等等,称之为主要作业,即有效增值的动作。附带作业就是拿、比对位置、放置材料,缝合上袖、埋夹比对两片的长度,是为进行材料加工服务的作业,必要但是不增值的动作。对于作业本身而言,要尽量减少附带作业的动作,增加主要作业的动作,效率就提升了。

(二)浮余

(1)作业浮余

1、准备工作。生产过程中少不了准备工作,确认做工,查看制单,换机针,加机油,调节线路,确认烫头的温度,调节椅子的高低,整理台面的东西。改善问题点①:如何可减少准备工作的时间?改善方法①:一批订单如果货期允许的情况下,尽量不要拆分细化分多组、多车间生产。翻单、类似款给同一组别生产,减少准备工作。

2、整理织片与成品。传统做法的解开材料,捆扎成品,核对数量等。改善问题点②:如何减少或剔除整理织片与成品的时间?改善方法②:采用吊挂系统,只需第一站位挂片需解开材料,而后面站位只需取下相对应部件生产即可。减少组别所有员工都解开材料,捆扎成品,核对数量的动作。

3、换线。缝盘线用完换线。改善问题点③:如何更好地打线?改善方法③:单量小,以件数多少来评估测算用线的大小;若单量大,缝盘线可打得更大一些。

4、记录。手工剪工票、条形码扫数量。改善问题点④:如何减少记录时间?改善方法④:吊挂数据自动采集系统,RFID数据采集系统。

5、故障。因断线而穿线,因断针而更换新针,电机、电车、缝盘机坏,烫衣台故障等。改善问题点⑤:如何减少衣车的故障?改善方法⑤:定期检查机油给予机器保养;教导操作者正确的使用方法、脚踏板的踏法等。

6、判断。判断或注意质量及加工的好坏。改善问题点⑥:如何减少质量问题的发生?改善方法⑥:产品质量是做出来的,同样也是需要管理人员和质量相关部门制定出良好监控程序督促出来的,所以品质是过程控制,不是结果控制。

7、修改。拆开,重新缝盘或车缝(比如上袖不均匀等现象),再重新整烫,再压烫一次。改善问题点⑦:如何减少修改?改善方法⑦:正确的教导方法和操作方法。

(未完待续)