在当前制造业面临人力成本高企、熟练技工稀缺、质量稳定性要求日益严苛的挑战下,生产技术的革新与优化已成为企业降本增效、提升核心竞争力的关键路径。2024年太和南源在生产中尝试应用模板,例如:0157款模板工序10道;1743款模板工序14道;6185款模板工序7道;5808款模板工序6道。在模板的探索运用过程中,主要有以下几方面:

一、双层模板

此模板适用于简单两个工序。

工序:折间袋贴于袋布间1/16”线+走粘袋布四边线。

改善前:工序等级C级工时98.36秒/件。

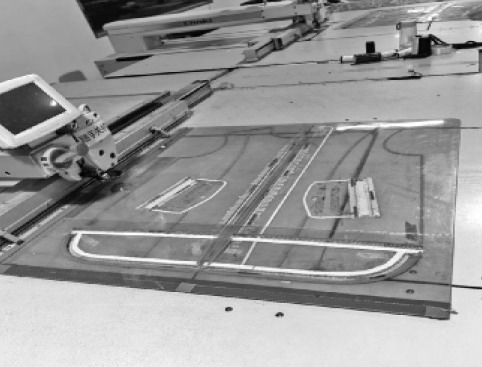

改善后:用模板4个,如下图1,工序等级D级工时36.5秒/件。

改善前后对比:效率提升62.8%。

二、三层模板

中间夹层三道工序。1.运袖口耳,落袖扣衬+车摩丝贴+运袖扣+激光切子口。

改善前分两道工序:1、平车摩丝贴,工序等级D级工时36秒/件;2、手推小模板运袖扣耳,工序等级D级工时75.4秒/件。

改善后:用大模板一板6件如下图2,工序等级D级工时26.7秒/件。

改善前后对比,效率提升64.5%。

三、四层模板

用于绗大、小袖线+合袖侧。

改善前:模板绗线再用平车合袖侧,平车合袖侧80.6秒/件,对绗线不好对齐。

改善后:模板绗完线直接合袖侧骨21.51秒/件,且没有了绗线不对齐的后顾之忧。工序等级D级,效率提升73.3%。

四、五层模板

适用于中间夹层多工序:上前中拉链(衫身容布)+落内襟+落拉链贴+走粘衫脚内贴高虚线+运前幅衫脚内形态(弧形)+落袋布、袋盖激光开袋+激光切前中、切衫脚内贴子口,共224秒/件。

改善前拆分为5道工序:

1.上前中拉链及落内襟(分两次上),等级A级时间363.83秒/件;

2.拉链落于拉链贴上,等级C级42.86秒/件;

3.落样走粘衫脚内贴四边线,等级D级44.6秒/件;

4.落样运前幅衫脚内贴形态(弧形)及修圆位止口,等级C级86秒/件;

5.落样做前幅开袋位记号,落前幅袋盖袋布车袋口形态及剪,等级A级256.55秒/件;改善前共793.84秒/件。

改善后:模板等级D级,只需要224秒/件,改善前后对比效率提升72%。

此外改善前5道工序至少5个人,其中两道工序等级A级,需要A级工人操作,改善后用模板等级D级,且新员工也可以操作。

从太和南源公司2024年的模板改善实践中,我们可以清楚地看见,模板运用改善的价值远不止于效率的快速跃升和质量的精准保障,更重要的是,它能够将复杂的、高难度的A/B级工序分解、简化并通过模板实现标准化操作,显著降低了对操作人员技术等级的要求;它能有效缓解制造业企业“招工难、稳工难”“人员流动性大”等结构性困境,使新员工也能快速上手产出稳定品质;同时,改善的探索应用,还为企业应对小批量、快反应的市场需求提供了更灵活、更可靠的技术支撑。