在精益生产中,工厂的八大浪费是控本增效路上的绊脚石,其中动作浪费是生产过程中最为常见的浪费形式,也是和现场操作人员关系最为紧密,且相对容易改善提升的地方。那么,车间管理如何帮助员工减少操作中的动作浪费来提高工作效率呢?

动作浪费是指操作人员动作上的不合理或重复而导致的时间和成本等方面的浪费。车间常见的几种动作浪费:两手或单手空闲,操作动作停止不连贯、停顿、不明等待,动作幅度过大,左右手交换,走动频繁,转身角度大,寻找、翻转、对准等等。这些不必要的动作不产生附加值,反倒消耗了时间和体力,阻碍生产效率的提升。如:缝盘埋夹工序上盘尺寸100CM,有的人30次刮盘动作就能完成,有的人则需50次才能刮上盘,这两者的工作效率相比可想而知哪个更胜一筹。平时工作中小小的细节留意改善,提升效果也是不容小觑的。下面是笔者对动作浪费的一点拙见,大家也可以在日常工作时多想想本部门有哪些动作浪费,发现了又该如何改善来帮助员工提高工作效率?

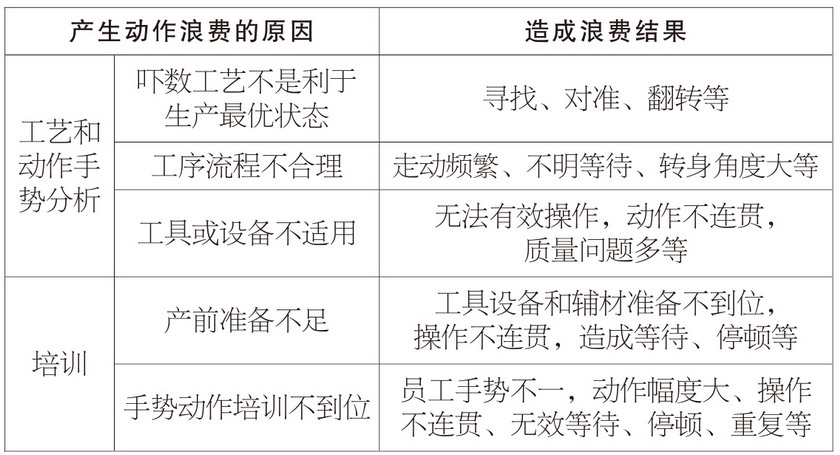

一、动作浪费产生的原因及造成的结果

动作浪费的产生,从根源上来说有两点,其一对工艺、对动作手势的分析理解不足,造成手势不合理、动作重复、操作不连贯等问题;其二是培训工作做的不到位,员工未按各工序的标准手势操作,依个人习惯自由发挥五花八门,现场管理视而不见或不予纠正,造成整体效率难以提升的问题。以下简单罗列几点供大家参考。

二、减少动作浪费的方法

1. 充分的产前准备,可以减少等待、停顿、操作不连贯等动作浪费。如缝盘跨针种转款,部分久未用的机台如没有提前调试好,待新批机台换好开缝后,大货质量问题异常多,机台问题暴露,才一边维修机台,一边适应新款,机台维修时间过长,造成员工需等待、停顿、操作不连贯的情况,既浪费了时间也浪费了产能;再比如本来用于提升效率的电车模板工艺,在模板做好后没有反复测试至合格,就直接用于大货生产让员工上手,反而影响员工操作手势甚至造成大货的品质隐患等。

2.通过对工作流程、方式、方法的优化,可以减少不必要的动作浪费。如合并或简化工序,可以减少走动距离;将散件操作的半成品用扎流方式生产,可减少翻转、寻找、重复动作等。

3.提高员工的技能和精益生产意识,是减少动作浪费的关键。通过对员工进行规范操作培训,让其掌握正确的操作方式和工作方法,提高技能意识,可以有效的减少因操作不规范导致的动作浪费。如电车工序操作的左拿右放习惯,可以减少左右手交换或动作幅度大的动作浪费等。

4.现场管理要在日常工作中养成全体员工上道工序必须服务下道工序的工作习惯,即本部门职责范围内的工序动作必须在本部门清。如吓栏间纱及头尾线头需在拆吓栏工序清理干净,才不会造成缝吓栏工序的员工还要浪费动作、浪费时间来清理间纱、杂纱,缝吓栏工序的员工吓栏拿到手就能直接上盘才符合精益生产的“动作经济原则”。

在我们的生产过程中,还有很多看似细小的、平常的动作可以优化,我们不能被过去成功的经验及过去行之有效的方法固步自封在当前,精益生产的过程是一个“聚少成多、聚沙成塔”现在进行的过程,是通过对工作中“小”问题不断发现、不断改善提升的过程。因此,我们不仅要把注重细节作为一种工作方法,更要把它上升成为一种工作态度乃至工作习惯。

坚持改善永无止境的信念,让大家都成为改善中的受益者,才能在日常工作中不断进步,才能做到精益生产“精益求精”的要求。只有把生产过程中的小事或简单的事情认真的做好且持续做好,知行合一,才有轻而易举提高生产效率的能力和扫平控本增效路上障碍的资本,才是打开全员IE,合作共赢局面的所在,才是企业在生存和长远发展路上的根本立足点。